Hvordan feste batteripakker for elektriske kjøretøy pålitelig og effektivt.

Batteripakker for elektriske biler og hybridbiler må festes mens de er strømførende. Fordi monteringsfeil utgjør en risiko for arbeidstakernes helse, kjøretøyets funksjon og dets sikkerhetssystem, er det strenge krav til obligatorisk overvåking og dokumentasjon. Hvilke løsninger, som både samsvarer med standarder og er økonomiske, gir Industry 4.0 for skruforbindelser i produksjon og service?

Sakte men sikkert er e-mobilitet i ferd med å få fremdrift. Det er anslått at det vil bli produsert nesten 20 millioner hybrid- og elbiler i 2025. Produksjons- og serviceledere oppfordres til å forberede produksjonslinjer og verksteder deretter. I de kommende årene vil det være mange batteripakker som, avhengig av modell, er satt sammen med flere hundre skruer som i høy grad påvirker kjøretøyets effekt, rekkevidde, levetid og ikke minst sikkerhet. Hvis noen av komponentene svikter under kjøring, er det fare for liv, lemmer og miljø. I henhold til VDI/VDE-standard 2862 må derfor leverandører og produsenter av originalutstyr nøye overvåke hver eneste sikkerhetskritiske skruforbindelse og arkivere de dokumenterte dataene i ti år. Mange ledere vil vite hvordan de kan implementere overgangen i produksjon og service målrettet og effektivt og samtidig sikre prosesskvalitet.

Sikkerhetskritiske skruforbindelser ved kompleks batterimontering: I Bosch-fabrikken i Bamberg forhindrer en intelligent trådløs momenttrekker med integrerte sensorer kostbar utbedring, så vel som skader og risiko for produktansvar.

En batteripakke er et komplisert system som består av en kontroller, deler til innkapslingen og svært mange batterimoduler laget av litium-ion-celler som kommer delvis ladet fra fabrikken. Selv reparasjoner – for eksempel bytte av en modul – utføres vanligvis mens de er strømførende. En kortslutning på 400 til 600 volt kan være dødelig. Det å bruke håndholdt verktøy, tilkoblet med en strømkabel, innebærer risiko for utilsiktet overføring av elektrisk potensial over ledende metalldeler, fra mutteren til momenttrekkeren og derfra til brukeren. Selvfølgelig utgjør dette også en betydelig risiko for arbeideren som holder og driver den håndholdte momenttrekkeren. For å forhindre skader, miljøskader og produktansvarssaker uten å sette lønnsomheten i fare, kreves pålitelige, intelligente og skalerbare festeløsninger som er i stand til å registrere og overføre data trådløst.

En slik alt-i-ett-løsning, som leverandører og produsenter av originalutstyr kan bruke for enkelt å oppfylle kravene til VDI/VDE 2862, samtidig som de gir arbeidstakere maksimal sikkerhet, ble testet i flere år i Bosch Rexroths batteriproduksjon og deretter lansert i markedet. Den kombinerer en fullt isolert, Nexo batteridrevet momenttrekker med den beskyttende NXAP030/NXPP012-isolasjonen som er designet spesielt for batterimontering, og gir dermed ikke bare beskyttelse mot utilsiktet plassering av momenttrekkeren på deler av batteriet som bærer spenning, men også mot å overføre spenning til momenttrekkeren. Utformingen av den beskyttende isolasjonen i den nåværende klassen opp til 800 V bekreftes av Dekra. Den beskyttende isolasjonen forhindrer også at løse klær blir sittende fast i utgangsdrevet.

Beskyttende isolasjon for utgangsdrevet og verktøyfestet beskytter arbeidere mot farlige spenninger: 400 volt og høyere kan være til stede ved montering av batterier for elektriske kjøretøyer, men det bør allerede tas forholdsregler ved 48 volt.

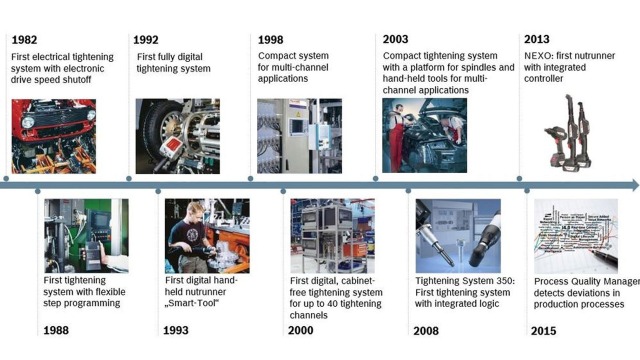

Rexroth har pakket over 30 års teknisk ekspertise om kontrollert Festeteknologi inn i den intelligente Nexo batteridrevne momenttrekkeren. I 1982 introduserte selskapet verdens første elektriske festesystem med elektronisk avstengning av drivhastigheten. I løpet av de neste ti årene fulgte det første festesystemet med fleksibel trinnprogrammering, og deretter det første heldigitale festesystemet. Nøyaktig 20 år før Nexo, verdens første digitale håndholdte momenttrekker, debuterte. Flerkanals-kapasiteten og den integrerte logikken til denne innovative teknologien, fortsetter fram til i dag. Den siste milepælen er Process Quality Manager, en programvareløsning utviklet i samarbeid mellom Bosch Rexroth og Bosch Software Innovations, som bruker big data-analyser til å oppdage avvik i produksjonsprosesser.

Trendsettende impulser: i 35 år har Bosch Rexroth formet utviklingen av kontrollert festeteknologi.

Rexroth er en viktig bruker, og anvender sin ekspertise på Industry 4.0. Fordi Nexo har en fullt integrert kontrollenhet, passer den inn i produksjonshallens nettverk uten ekstra maskinvare, og kommuniserer direkte med linjekontrolleren og arkivserveren. Den nettbaserte programvaren gir tilgang til dataene uavhengig av sted – enten det er fra en PC eller smartenhet. Takket være den integrerte strekkodeskanneren kan den trådløse momenttrekkeren også identifisere de tilsvarende delene og nøyaktig veilede arbeideren gjennom monteringsprosessen. Hvis den trådløse tilkoblingen noen gang går tapt, lagrer enheten midlertidig dataene for strammeresultatet, i en databuffer og sender den automatisk når forbindelsen er gjenopprettet. Med desentralisert intelligens, koblingsevne, integrert datainnsamling og målrettet prosesskontroll ned til en batchstørrelse på 1, oppfyller Nexo batteridrevne momenttrekker alle kriteriene for Industry 4.0.

I samsvar med den obligatoriske overvåkingen og dokumentasjonen for sikkerhetskritiske skruforbindelser, må dreiemomentet og rotasjonsvinkelen måles direkte på momenttrekkeren. Dette kan for eksempel oppnås ved hjelp av sensorer for dreining og moment. En indirekte måling via den anvendte strømstyrken er utilstrekkelig. For hver tilstramming genererer Nexos omfattende sensorsystemet opptil fire DIN A4-sider med data som gjøres tilgjengelig i JSON-formatet (JavaScript Object Notation) som har åpen kildekode. Prosesslederen mottar en nøyaktig graf for rask analyse av hver tilstramming. Ved å sammenligne dette med den optimale prosessen kan det oppdages langt flere monteringsfeil enn det som er fastsatt i det juridiske rammeverket. Ved batterimontering kan det for eksempel oppdages en feil på kabelen ved tilskruing av kabelklemmen på grunnlag av forhåndsdefinerte parametere i tilstrammingsprogrammet. Bruk av feil skrue og enten manglende eller doble skiver er ytterligere eksempler.

Effektiv introduksjon og bytte: Som en skalerbar, omfattende løsning med integrert intelligens, passer Nexo batteridrevne momenttrekker inn i eksisterende IT-systemer.

Størrelsen på databasen bestemmer også hvor effektiv en feilforebyggende strategi faktisk er, og hvor effektivt det er mulig å forhindre kostbar utbedring. Til syvende og sist følger batterimonteringen, en nøyaktig definert sekvens, der ingen skruforbindelser kan mangle eller være defekt. For å kontrollere antall skruforbindelser i prosessen og umiddelbart identifisere sviktende forbindelser (ikke godkjent), kan det opprettes et eget program for hver enkelt tilstramming, som igjen deles inn i opptil 12 trinn – inkludert løsning og ny tilstramming. Arbeideren får presis veiledning ved hjelp av en dataskjerm og en lokaliseringsløsning. For eksempel viser et blått punkt på skjermen den neste skrueposisjonen; når denne skruen er festet, blir det grønt. Det er også mulig å avbryte rekkefølgen av skruingen. Den motsvarende skrueposisjonen blir lagret, og vises fram igjen når oppgaven gjenopptas. Hvis momenttrekkeren ikke er i riktig posisjon, mottar den ikke godkjenning. En tilsvarende lokalisering av momenttrekkeren kan skje ved hjelp av triangulering mellom sender og mottaker ved bruk av kamerateknologi, ultralyd eller en kombinasjon av de to. Med stasjonære systemer kan momenttrekkeren lokaliseres nøyaktig innenfor 10 mm.

Med intelligente, komplette systemer for pålitelig tilstramming kan bilprodusenter, leverandører og tjenesteleverandører effektivt beskytte helsen til sine ansatte, øke produktiviteten uten å redusere obligatorisk overvåking og dokumentasjon, samt ivareta og optimalisere prosesskvaliteten på lang sikt. Videre kan de kompliserte monteringssekvensene til batteripakker for elektrisk mobilitet utformes slik at de ikke bare er i samsvar med standarder, men også er effektive og feilfrie.